對(duì)齒定位裝置完美解決加工長(zhǎng)齒條難度大、把合螺孔及定位銷孔進(jìn)行多段對(duì)接����、工作效率低、生產(chǎn)成本高等問題���。為什么這樣說呢���,下面且聽峰茂廠家為你娓娓道來!

一�����、用在插齒機(jī)上的對(duì)齒定位裝置:

1�、利用對(duì)齒定位裝置工藝不復(fù)雜�����,加工長(zhǎng)齒條時(shí)�,不需要插齒刀對(duì)齒�,想要保證后面所切出的齒的齒距和齒距累積誤差只需要保證齒條牙齒相對(duì)工作臺(tái)的位置不發(fā)生變化。

2����、此方法不但可以滿足圖樣的齒距和齒距累積誤差要求,且工裝結(jié)構(gòu)簡(jiǎn)單�,裝卸方便,而且也可在2000mm長(zhǎng)度以內(nèi)齒條的半精加工及精加工中使用���,大大提高了加工效率��,節(jié)省了加工時(shí)間��,降低了加工制作成本��。

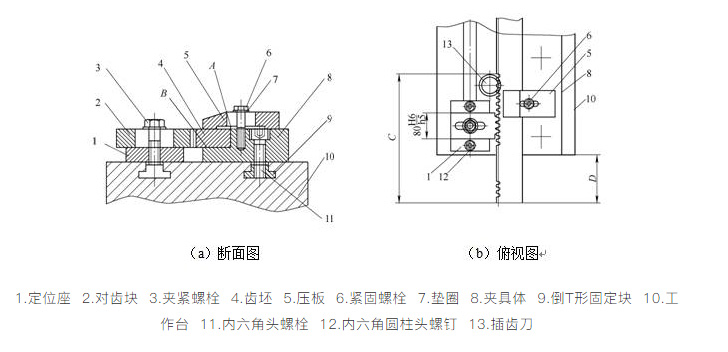

3�����、對(duì)齒定位裝置(對(duì)齒工作狀態(tài)時(shí))的局部結(jié)構(gòu)如下���,其中A為垂直定位面�,B為水平定位面��,C為已插齒第一段完整齒�,D為已插齒部分移出工作臺(tái)的部分。

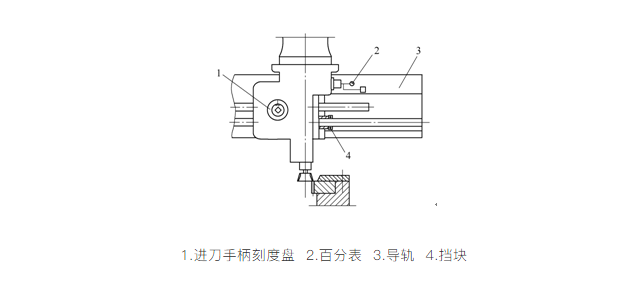

4��、對(duì)齒定位裝置中的插齒條主軸箱在終點(diǎn)位置時(shí)的示意圖如下����。

5����、在齒條附件工作臺(tái)10的臺(tái)面上縱向設(shè)置有兩條平行的倒T形槽,這兩條倒T形槽的上沿分別安置有定位座1和夾具體8(定位座要有一定的厚度����,厚度要大于最小空刀槽寬度),該座上安裝有對(duì)齒塊2��,和定位座1通過內(nèi)六角螺釘12固定聯(lián)接�����,對(duì)齒塊2和定位座1同時(shí)通過夾緊螺栓3與對(duì)應(yīng)下方倒T形槽中的倒T形固定塊9螺紋聯(lián)接,夾具體8通過內(nèi)六角頭螺栓11與其下方倒T形槽中的另一組倒T形固定塊9螺紋聯(lián)接��,夾具體8朝向?qū)X塊2的位置設(shè)置有與對(duì)齒塊2等高的臺(tái)階����,該臺(tái)階的兩個(gè)面分別為垂直定位面A和水平定位面B,該臺(tái)階上用于設(shè)置待加工的齒坯4����,齒坯4加工位置與齒條附件工作臺(tái)10上的插齒刀13相對(duì)應(yīng),齒坯4上表面安置有壓板5����,壓板5與夾具體8之間通過緊固螺栓6固定聯(lián)接,緊固螺栓6與壓板5的接觸面設(shè)置有墊圈7����。

6、齒條附件工作臺(tái)的操作側(cè)設(shè)置有插齒機(jī)主軸箱進(jìn)刀手柄刻度盤1�,在主軸箱體的平面上設(shè)置有百分表2,通過百分表和擋塊4控制進(jìn)退刀���。

二�、對(duì)齒夾具進(jìn)行對(duì)齒及加工的步驟:

1��、將夾具體8垂直定位面A和水平定位面B全長(zhǎng)2000mm的找正控制在0.02mm以內(nèi),并用內(nèi)六角頭螺栓11緊固在齒條附件工作臺(tái)10上�;在夾具體8上安裝齒坯4,齒坯4與夾具體8上的垂直定位面A和水平定位面B緊密接觸�����,并用壓板5夾緊齒坯4(齒坯4預(yù)先經(jīng)過加工�,精加工平行度、垂直度都必須達(dá)圖樣要求��,壓板5最好用整塊的)��,調(diào)整機(jī)床其他部分�����,按正常加工方法加工齒坯4在齒條附件工作臺(tái)10上的第一段1500~2000mm���。

2、調(diào)整齒厚至圖樣尺寸�,并對(duì)零插齒機(jī)主軸箱進(jìn)刀手柄刻度盤1的刻度,為準(zhǔn)確起見����,再用百分表2打在主軸箱體的平面上�����,記下進(jìn)刀終點(diǎn)位置百分表2的讀數(shù)���,并將擋塊4調(diào)至安全位置,然后退出主軸箱����,插齒刀離開齒坯。

3�����、將對(duì)齒塊2裝入齒塊定位座1中���,并用夾緊螺栓3緊固���;再將它們安裝在齒條附件工作臺(tái)10上設(shè)置插齒刀13的一側(cè)端部,使得對(duì)齒塊2的牙齒與齒坯4相對(duì)無隙嚙合���,緊固內(nèi)六角圓柱頭螺釘12�,這時(shí)對(duì)齒塊2就在齒條附件工作臺(tái)10上確定了齒坯4牙齒相對(duì)齒條附件工作臺(tái)10的位置;然后松開夾緊螺栓3��,將對(duì)齒塊2沿齒塊定位座1退出與齒坯4的接觸���。

4���、松開緊固螺栓6,將齒坯4已加工的第一段沿夾具體8定位面軸向移動(dòng)一段后�,使得第二段移到齒條附件工作臺(tái)10內(nèi)部,再將對(duì)齒塊2推入齒坯4已加工齒的第一段后一部分牙齒中進(jìn)行無隙嚙合��,以確定齒坯4牙齒在齒條附件工作臺(tái)10上的位置��,此時(shí)�,齒坯4第二段與夾具體8上的垂直定位面A和水平定位面B緊密接觸,重新壓緊壓板5����,繼續(xù)插制齒坯4第二段中的牙齒,直至原來刀具主軸箱進(jìn)刀終點(diǎn)位置�����;加工完第二段齒坯4��,并控制齒厚與第一段的一致����。

5、以此類推��,加工第三段��、第四段���,直至加工完整根齒坯4�。

6���、開始插齒時(shí)�,工件應(yīng)逐漸地向插齒刀作徑向切入運(yùn)動(dòng)��,齒坯在工作臺(tái)上沿床身導(dǎo)軌在水平方向作直線運(yùn)動(dòng)��,刀具切入到工件全齒深分3次或4次進(jìn)行���,這樣便能加工出全部完整的齒廓����。

7、另外�����,對(duì)齒塊2和定位座1的配合尺寸分別設(shè)計(jì)為80h5和80H6���,將齒塊精確定位在定位座的凹槽內(nèi)��,對(duì)齒塊2與定位座1的配合間隙是1﹕1地反映在齒距上�����,對(duì)齒產(chǎn)生的最大齒距誤差也在0.01mm�,而7級(jí)精度齒條齒距極限偏差的技術(shù)要求為±0.02mm����,因此能完全滿足齒距極限偏差的技術(shù)要求。

相關(guān)閱讀:

插齒機(jī)插齒原理:

1��、插齒機(jī)主要用于加工直齒��,采用圓盤插齒刀按展成法進(jìn)行插齒��。插齒刀實(shí)質(zhì)上是一個(gè)端面磨有前角�、齒頂和齒側(cè)均有后角的齒輪。

2�、插齒時(shí),插齒刀沿工件軸向作直線往復(fù)的切削運(yùn)動(dòng)���,在刀具與工件齒坯作“無間隙嚙合運(yùn)動(dòng)”過程中�,在齒坯上漸漸切出齒廓���。

3�����、加工過程中����,刀具每往復(fù)一次���,僅切出工件齒槽的一小部分����,齒廓曲線是在插齒刀切削刃多次相繼切削中�����,由切削刃各順時(shí)位置的包絡(luò)線所形成的。

對(duì)齒定位裝置能夠在2000mm長(zhǎng)度以內(nèi)的齒條半精加工及精加工中使用���,實(shí)際操作時(shí)�����,只需要在夾具體8上裝夾好齒坯4�,不需要每次加工時(shí)對(duì)齒條進(jìn)行找正裝夾�����,使得齒坯4與夾具體8上的垂直定位面A和水平定位面B緊密接觸����,并用壓板5夾緊即可,大大節(jié)省了加工時(shí)間��,提高了加工效率����。

以上就是今天分享的關(guān)于對(duì)齒定位裝置完美解決加工長(zhǎng)齒條難度大等問題的相關(guān)內(nèi)容,包括但不僅限于����,如有不清楚的地方或相關(guān)產(chǎn)品需求��,可點(diǎn)擊峰茂齒條加工廠右側(cè)咨詢窗口免費(fèi)咨詢�。