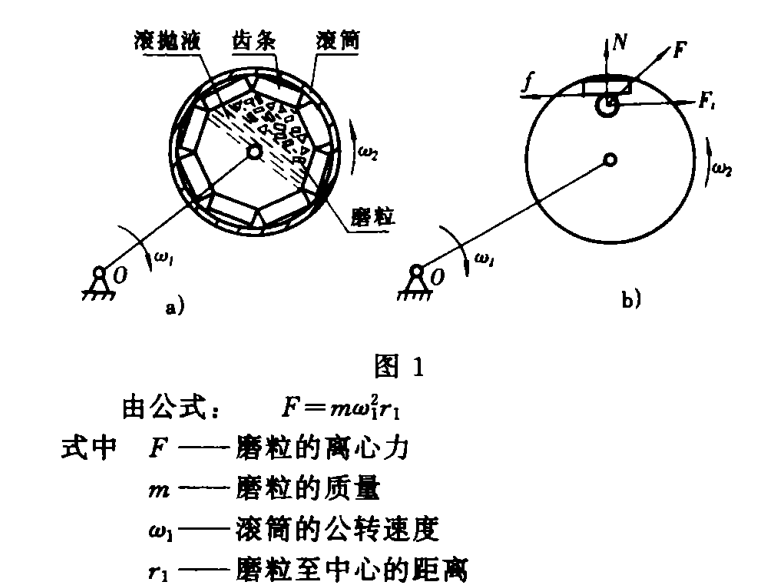

齒條滾拋加工原理:

齒條沿滾筒壁排列并被固定于筒壁內(nèi)����,與筒壁成為一體,滾拋磨粒與滾拋液在齒條所圍的空間內(nèi)呈自由狀態(tài)見圖��。當(dāng)滾筒繞中心O以 公轉(zhuǎn)時(shí)����,磨粒產(chǎn)生了離心力,作用在齒條表面上便形成了正壓力N��,由此使磨粒與齒條表面呈壓力狀態(tài)�。

公轉(zhuǎn)時(shí)����,磨粒產(chǎn)生了離心力,作用在齒條表面上便形成了正壓力N��,由此使磨粒與齒條表面呈壓力狀態(tài)�。

可知(忽略磨粒重力的作用),磨粒的離心力F隨著 和

和 的增大而增大���。同時(shí)滾筒的自轉(zhuǎn)

的增大而增大���。同時(shí)滾筒的自轉(zhuǎn) 造成了齒條繞滾筒中心的旋轉(zhuǎn)�����,從而導(dǎo)致了齒條與磨粒產(chǎn)生了分離趨勢�����。

造成了齒條繞滾筒中心的旋轉(zhuǎn)�����,從而導(dǎo)致了齒條與磨粒產(chǎn)生了分離趨勢�����。

由于磨粒正壓力N的作用���,磨粒與齒條表面之間產(chǎn)生了摩擦力f����,因此磨粒被齒條帶動(dòng)����,沿著 方向移動(dòng)。

方向移動(dòng)。

磨粒中心移動(dòng)的距離越大����,離心力F的切向分力越大,而正壓力N減小�,摩擦力f減小。

當(dāng) 時(shí)�����,磨粒與齒面之間產(chǎn)生了相對(duì)運(yùn)動(dòng),磨粒對(duì)齒條表面的徽觀凸起處產(chǎn)生了沖撞���,使齒條表面的徽觀不平得以平整,表面粗糙度值迅速下降����,而磨粒的正壓力導(dǎo)致磨粒與齒條之間呈壓力狀態(tài),從而在齒條表面形成一定的壓應(yīng)力��,提高了齒條表面的抗痰勞強(qiáng)度��。

時(shí)�����,磨粒與齒面之間產(chǎn)生了相對(duì)運(yùn)動(dòng),磨粒對(duì)齒條表面的徽觀凸起處產(chǎn)生了沖撞���,使齒條表面的徽觀不平得以平整,表面粗糙度值迅速下降����,而磨粒的正壓力導(dǎo)致磨粒與齒條之間呈壓力狀態(tài),從而在齒條表面形成一定的壓應(yīng)力��,提高了齒條表面的抗痰勞強(qiáng)度��。

在滾拋過程中����,滾拋液與齒條表面亦發(fā)生電化學(xué)反應(yīng),齒條表面形成薄膜�����,促進(jìn)了齒條表面凸起處材料的去除����。