一種長齒條加工方法說明如下�����,供參考了解���。

數(shù)控軋環(huán)機����,其中檢測部裝中有一批模數(shù)m=3����,截面尺寸為30×40,長度從730mm至1800mm不等的齒條�����。由于長度較長����,而截面尺寸又很小�,加工過程中工件極易變形。按正常加工工藝���,制齒工序在刨床上完成(先劃線�����,再開底槽����,再將刀架調(diào)轉(zhuǎn)角度后進行刨削)刨出的齒面粗糙度最高只能達到Ral2.5,一個一個齒的刨削�,加工效率極其緩慢,生產(chǎn)工期不允許��,而且如此長的齒條在刨床上裝夾�����、找正也是很困難的�����。

在X62W臥式萬能銑床上��,利用萬能銑頭��,自制成形盤形齒輪銑刀��,通過利用兩個機用虎鉗裝夾找正方法來解決這一難題�����,解決了在刨床上加工細(xì)長齒條工期長、定位�����、找正困難�、工件易變形、表面粗糙度低等各種難題����,具體說明如下。

一��、成形盤形齒輪銑刀的制作

1�、成形盤形齒輪銑刀結(jié)構(gòu)

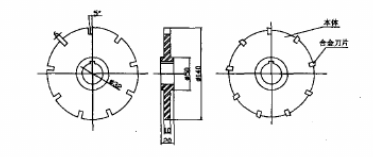

成形盤形齒輪銑刀(圖右)由本體(圖左)和刀片兩部分組成,通過銅焊接的方式將其連接在一起����。

2、盤形齒輪銑刀制作工藝

(1)���、下料:45#鋼板φ150×δ=25�����,調(diào)質(zhì):HB260-280��。

(2)���、車:外圓φ140、φ50�����、φ32及10�。

(3)、銑:銑齒槽9-6×15前角5°��。

(4)�����、焊:焊接合金刀頭�����。

(5)��、磨:

①根據(jù)齒形手工粗磨刀頭形狀;

②將盤形銑刀裝在刀桿上��,用工具磨床磨出40°刀刃及外圓�;

③用手工精磨前刀面及各后角。

(6)��、檢:試切���、測量�����。

3����、制作完成的盤形銑刀

二����、裝夾和找正

1、將兩個機用虎鉗固定鉗口找平在同一平面內(nèi)��,保持平行等高��,固定在工作臺上�。把長度一致的齒條并排裝夾在虎鉗內(nèi),端面對齊點焊,一邊二次調(diào)整����,對刀找正�����。

2�����、把萬能銑頭主軸調(diào)整與工作臺縱向平行����,將刀桿用拉桿緊固,再將盤形銑刀壓緊����,對刀切深6.75mm,采用橫向切削進給����,一齒銑好后,壓百分表移周節(jié)9.425���。

3�、銑完兩齒槽后檢測,各尺寸合適后逐次分齒�。一次裝夾可銑600mm長度,約60個齒距����,因機床縱向行程所限需把縱向工作臺退回原處松開兩虎鉗沿縱向調(diào)整一次齒條,找正后對刀繼續(xù)分齒銑削���。長1800mm的齒條���,需調(diào)整3~4次。