直齒條的銑削加工相關(guān)說明分別如下�,供大家參考了解,不清楚的地方或相關(guān)需求����,可向峰茂廠家免費(fèi)咨詢。

齒條大多在銑床上加工��,對精度高的及批量大時�����,往往在齒輪機(jī)床或?qū)S脵C(jī)床上加工��,但在銑床上也能加工精度較高的齒條�。

銑床上加工齒條也是成形加工法,其基本要求是保證齒形���、齒厚和齒距的尺寸����、齒距的累積誤差均符合圖樣要求�,以及分度線與基準(zhǔn)面平行。此外�����,對斜齒條還應(yīng)使螺旋角β的度數(shù)和方向均符合圖樣要求。

直齒條的銑銷加工:

當(dāng)直齒圓柱齒輪的基圓直徑無限大時��,漸開線齒廓就成為直線�����,齒輪也就變成齒條����。這時分度圓、齒頂圓和齒根圓也成為直線�����,分別稱為分度線�����、齒頂線和齒根線��。直齒條的齒和齒槽與側(cè)面垂直���。

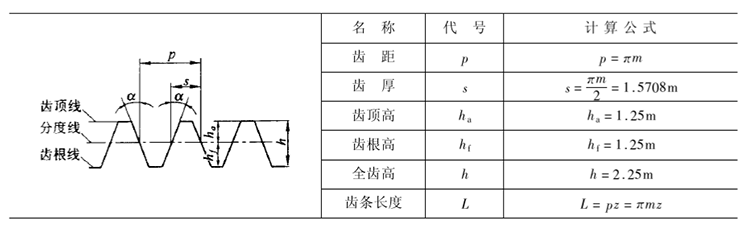

1、直齒條的各部尺寸計算如齒距、齒厚��、齒頂高�����、齒根高���、全齒高及長度等�,計算公式方法如下:

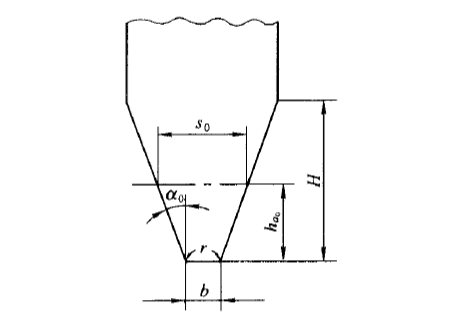

2�����、銑齒用的銑刀決定齒條齒形準(zhǔn)確度的主要因素是銑刀的齒廓形狀���。標(biāo)準(zhǔn)齒條齒槽的輪廓是呈40°夾角的等腰梯形���,齒槽兩側(cè)面和底面的法向截面形狀均是直線,齒條銑刀的齒廓形狀應(yīng)與齒條齒槽的截面形狀相同����。

這里所說的齒廓形狀是指:當(dāng)齒條銑刀前角為零度時,就是三條刀刃組成的形狀���;當(dāng)前角不等于零度時�,為三條刀刃在基面上投影的形狀。前角為零度的齒廓如圖����。

在實(shí)際工作中,當(dāng)齒條精度要求不高時�,一般都采用8號齒輪銑刀銑削。8號齒輪銑刀的齒廓雖不是直線���,而是有一點(diǎn)曲度的漸開線����,然而比較直��,故對一般的齒條仍可適用��。

另外����,齒輪銑刀的直徑比較小,在設(shè)計橫向刀架或采用專用銑頭時�,需考慮受銑刀直徑的影響�����。

大模數(shù)齒條可用指形齒輪銑刀加工,粗加工時可用改磨過的立銑刀加工����。

影響齒條齒形準(zhǔn)確度的其他因素還有銑刀旋轉(zhuǎn)時有擺動;進(jìn)給方向與盤銑刀中分面不平行��,即工作臺“零位”不準(zhǔn)����。但當(dāng)中分面偏歪的角度很小(小于10)或銑刀擺動量不大時,對齒形的形狀誤差影響較小��,故在加工精度不高的齒條時�,要求不嚴(yán)。但對精度高的產(chǎn)品�����,必需仔細(xì)檢查��。

3�、銑長齒條時的刀具安裝銑長齒條時,必須要對銑床進(jìn)行改裝����,以使齒輪盤銑刀的旋轉(zhuǎn)平面和產(chǎn)品的齒槽一致��。

4�����、銑齒條時的移距方法:

加工直齒條時��,每銑完一條齒槽���,工作臺需移動一個齒距p,稱為移距?��,F(xiàn)將常用的幾種移距方法分析如下:

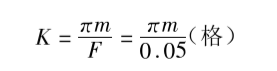

a���、刻度盤法:移距時利用橫向或縱向手柄刻度盤來控制移動距離,手柄對刻度盤每次轉(zhuǎn)過的格數(shù)K可按下式計算:

式中F——刻度盤每格示值(mm/格)���。

b���、孔盤法:這種方法是以孔盤來代替刻度盤,把手柄和刻度盤拆下,將自制的或修改后的孔盤和帶插銷的手柄裝上����。移距時����,手柄在孔盤上每次轉(zhuǎn)過的轉(zhuǎn)數(shù)n可按下式計算:

式中P絲—工作臺絲杠螺距(mm)。

c����、量塊法:利用量塊的精確尺寸來控制移距的方法稱為量塊法。采用此法時���,般還需用百分表來輔助控制移動�。

用量塊法控制移距���,能獲得較高精度的齒距�����,故在加工精度較高的齒條時���,可采用此法。

d��、直線移距分度法:直線移距分度法按掛輪位置不同可分為側(cè)軸交換齒輪法和主油交換齒輪法兩種。

銑齒條時����,用側(cè)軸交換齒輪法可使手柄搖的轉(zhuǎn)數(shù)少,而移距精度與孔盤法相同��。用側(cè)軸交換齒輪法移距時����,需把分度頭改裝且操作很不方便。

主軸交換齒輪法的缺點(diǎn)是手柄需搖很多轉(zhuǎn)���;優(yōu)點(diǎn)是不需對分度頭修改���。此法只適用于作縱向移距。

移距時����,只要把齒距p(πm)代入直線移距分度法的公式中即可。

e�����、專用掛輪法:適用于加工各種不同模數(shù)的齒條,精度比孔盤法高���,操作簡便�����,是一種生產(chǎn)效率和精度都較高的移距方法�。缺點(diǎn)是需要制造一副專用掛輪法的裝置�。

f��、數(shù)顯裝置控制尺寸法:數(shù)顯是數(shù)字顯示的簡稱���,數(shù)顯裝置在機(jī)床上的應(yīng)用已日見廣泛�。利用數(shù)顯裝置來控制工作臺移動距離��,能獲精確度很高的尺寸�����,并不受工作臺絲杠及傳動系統(tǒng)精度的影響����。工作臺移動的尺寸,在屏幕上直接顯示出來。

目前����,數(shù)顯裝置顯示的尺寸,精度不高的可達(dá)0.01mm��;精度較高的可達(dá)0.001mm�����;精度高的可達(dá)0.0001mm���,甚至更高�,足夠加工高精度的齒條���。

以上就是今天分享的直齒條的銑削加工相關(guān)說明�����,包括但不僅限于�,如有更多疑問或相關(guān)加工需求���,可向峰茂廠家免費(fèi)咨詢�。