直齒條加工有很多方法����,以下為銑齒加工舉例說(shuō)明,供大家參考了解���,不清楚的地方可向峰茂廠家免費(fèi)咨詢��。

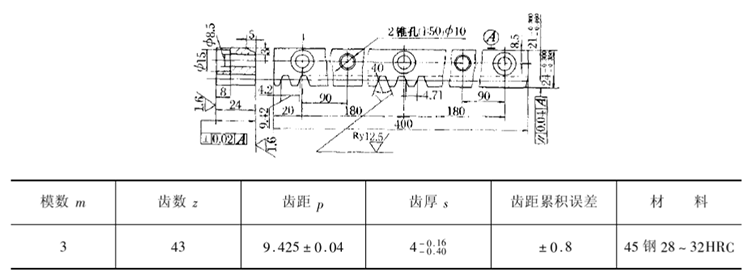

以圖為例�����,在ⅹ62W型銑床上加工齒條����,分析其加工方法和步驟,分別如下�。

1、圖紙分析:

該直齒條的長(zhǎng)度超過(guò)ⅹ62W型銑床橫向的最大移動(dòng)距離����,故屬于長(zhǎng)齒條的加工,即需采用縱向移距的方法加工����。齒條的精度不高,故可采用通常的加工方法��。

2�、檢查齒坯:

檢查齒坯各尺寸,以及形狀位置精度���,均應(yīng)符合圖樣要求�。

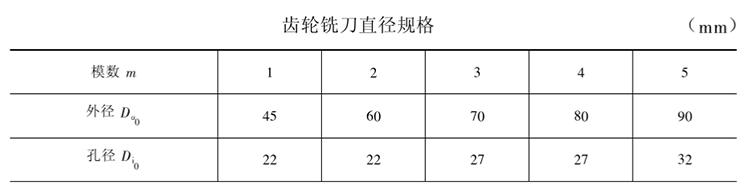

3、選擇和安裝銑刀:

可選用m=3mm的8號(hào)齒輪銑刀加工��。在銑床上先安裝好橫向刀架或?qū)S勉婎^��,然后安裝好銑刀���。

4、工件的裝夾:

本例是長(zhǎng)齒條�����,如數(shù)量多時(shí)����,可用專用夾具裝夾,甚至可多件裝夾���。如數(shù)量不多�����,則可直接裝夾在機(jī)床工作臺(tái)上����。

裝夾時(shí),先用兩個(gè)定位鍵嵌入工作臺(tái)T形槽內(nèi)����,跨距約300mm,使工件側(cè)面緊貼定位鍵�,再用壓板壓緊,在壓板下面要墊銅片�����,以免壓傷工件�。

當(dāng)銑到壓板處時(shí),可把壓板移動(dòng)一個(gè)位置�����,但要注意不讓工件走動(dòng)����。

當(dāng)工件的長(zhǎng)度比鉗口長(zhǎng)出不太多或是短齒條時(shí),可采用平口虎鉗裝夾�����。

裝夾時(shí)��,必須把固定鉗口校正到與工作臺(tái)進(jìn)給方向平行。工件下面墊上適當(dāng)厚度的平行墊鐵�����,使工件高出鉗口略大于全齒高�����,并找正工件基準(zhǔn)面(下平面)�,使其與工作臺(tái)面平行�,如本例工件上下平面的平行度誤差很小時(shí),為了找正方便����,也可找正上平面。

5�����、對(duì)刀和選擇銑削用量從下表查得m=3mm的齒輪銑刀�����,直徑為70mm���;選擇υc=15m/min����、f=0.50mm/r,則銑床的主軸轉(zhuǎn)速n2取60r/min�、Uf取30mm/min。切齒深度���,用8號(hào)齒輪銑刀時(shí)為2.2m=6.6mm�。

對(duì)刀時(shí)����,開(kāi)動(dòng)機(jī)床,使旋轉(zhuǎn)的銑刀在工件端部(齒槽部位)的上表面微微接觸�����,使工件離開(kāi)銑刀���,垂向上升6.6mm���,縱向移動(dòng)工作臺(tái),使銑刀的側(cè)刃與工件接觸����,橫向退出工件��,然后縱向移動(dòng)一個(gè)距離S′����。

s'≤p/4+mtga=3π/4+3g20°=2��,356+1.092=3.448mm�,實(shí)際為3~34mm。大多會(huì)影響齒條之間的拼裝�。

端部的半條齒槽銑好后,縱向移動(dòng)一個(gè)齒距(9.425mm)���,把工作臺(tái)下降0.5mm,試切第一條齒槽����,根據(jù)試切后測(cè)得的齒厚,再補(bǔ)充切深量��,銑削至符合圖樣要求的齒厚尺寸�����。

第一條齒槽銑好后,縱向再移動(dòng)一個(gè)齒距����,銑第二條齒槽,并再測(cè)量齒厚���,合格即可逐齒工���。

6、移距方法本例的精度較低�,故可采用任何一種移距方法。在用刻度盤(pán)法時(shí)��,為了減少齒距的累積誤差����,最好在每銑削兩個(gè)齒槽,移距尺寸一次為9.40mm����,另一次為9.45mm。

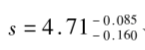

對(duì)精度高的齒條���,若把圖1的工件��,精度提高為:齒厚

�、齒距誤差為±0.018、齒距累積誤差±0.06mm時(shí)�,其加工情況如下:

a、最好采用專用齒條銑刀進(jìn)行銑削�����,此時(shí)的銑削深度為2.25m=6.75mm���。銑刀和工件的裝夾仍和普通齒條相同�,但在校正時(shí)需更細(xì)致�����。銑削速度和進(jìn)給量也相同�;對(duì)刀和試切也相同����。

b、銑刀安裝好后��,應(yīng)檢査其端面和徑向跳動(dòng)���。

c���、選擇移距方法��,要根據(jù)齒距誤差和齒距累積誤差�,以及機(jī)床工作臺(tái)絲杠和螺母的傳動(dòng)精度來(lái)確定���。

若機(jī)床絲杠傳動(dòng)系統(tǒng)的精度較低�,如有不均勻的磨損等�,在單件生時(shí)可采用量塊法或用數(shù)顯裝置。在成批生產(chǎn)時(shí)最好采用數(shù)顯裝置���。

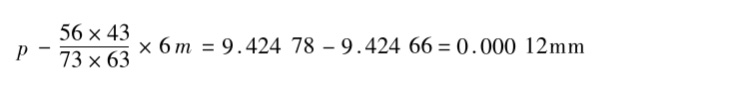

若機(jī)床絲杠傳動(dòng)系統(tǒng)的精度較高或保持得好���,除了可采用上面兩種方法外,還可采用專用掛輪法����,此例為手柄每次轉(zhuǎn)3r。其齒距誤差為:

齒距累積誤差為:0.00012×43=0.0052mm�,能達(dá)到圖樣要求。

若采用孔盤(pán)法�,則齒距誤差為0.0038mm��;齒距累積誤差為0.0038×43=0.16mm���,即只能保證齒距誤差,不能滿足齒距累積誤差的要求�,故不能采用。以上說(shuō)明包括但不僅限于���,更多相關(guān)說(shuō)明可向峰茂齒條品牌免費(fèi)咨詢����。