一����、齒條加工工時的計算:

工序(3)用刨床粗刨四面���,且每面留余量1.5-2mm,長留余量2-3mm�。

1、工件材料:45號鋼��,金屬鍛造����。

加工要求:粗刨工件四面,保證面垂直度。

機床:刨床��。

刀具:高速鋼鑲式面銑刀φ80(Z=20)�。

2、計算切削用量

(1)粗刨四面

根據(jù)《切削手冊》進給量F=3mm/z����,切削速度0.442m/s,切削深度2mm����,起刀深度720mm,機床主軸轉(zhuǎn)速為37.5z/min�。

切削工時:

t1=4*720/(37.5*3)=25.6min

t2=2*30/(37.5*3)=0.54min

工序(5)精刨四面及42°槽,倒角�����,每面留余量0.2-0.3mm���,總長尺寸為715mm�����,它與水平的夾角為10°���,保證粗糙度1.6���。

精刨的切削速度,根據(jù)《切削手冊》進給量f=3mm/z����,切削速度0.442m/s,切削深度0.7mm��,走刀深度717mm�,機床主軸轉(zhuǎn)速為37.5z/mm。

切削工時:

t1=4*717/(37.5*3)=25.5min

t2=2*30/(37.5*3)=0.54mm

精�����、粗刨42°槽���,用成型刀具刨削,根據(jù)《切削手冊》進給量f=2mm/z���,切削速度0.442m/s�,切削深度2mm ����,走刀長度717mm���,機床主軸轉(zhuǎn)速為37.5z/mm。

切削工時:

t=4*717/(37.5*2)=38.24mm

工序(6)磨各面至尺寸并保證平行度��,垂直度和精度��,保證重要尺寸28mm�����,30mm�����,715mm��。

機床萬能磨床M1432A根據(jù)《切削手冊》進給量f=3mm/z��,磨削速度0.442m/s�����,切削深度0.2-0.3mm.走刀長度是715mm��,機床主軸轉(zhuǎn)速為40z/mmin。

切削工時:

t1=4*715/(40*3)=23.8min

t2=2*30/(40*3)=0.5min

工序(7)用成型銑刀銑齒���,且保證齒的精度�,齒厚為4.71mm���,模數(shù)=3����,齒數(shù)=76����。

銑齒的切削深度,根據(jù)《切削手冊》進給量f=3mm/z����,切削速度0.442m/s,切削深度0.1mm�����,走刀長度是齒寬(30)*齒數(shù)(76)機床主軸轉(zhuǎn)速為37.5z/min��。

切削工時:

t=73*76/(37.5*3 )=49.31min

工序(10)鉆孔和銷孔

孔1�����、3�、5的孔徑為φ12的沉孔和φ10的通孔,其中φ12的孔深8mm�����,孔2����、4、6的孔徑為φ16的沉孔與φ11的通孔�, φ16的孔深17mm。

1��、工件材料:鑄造青銅(ZCuSn10Pb5)金屬模鑄造��。

加工要求:和外圓要求同心�,允許誤差0.03之內(nèi)。

機床:鉆床

刀具:高速鋼鉆頭φ10�����,φ12擴孔刀�����。

(1)鉆孔φ10 φ12,用φ10的鉆頭���,走刀長度100mm����,切削深度30mm����,進給量0.2mm/s,切削速度0.51m/s.

基車工時:φ10

t=3*100/(0.2*195)=7.69mm

T=3*112/(0.2*195)=8.62mm

(2)用φ30的擴孔φ31.5的內(nèi)表面�����,根據(jù)《切削手冊》進給量f=0.64mm/z���,切削速度0.193m/s���,切削深度是17mm和8mm機床主軸轉(zhuǎn)速為1000r/min,走刀長度是36mm�����。

基車工時:

t=t1+t2=3*36×(17+8)/(0.64*1000)=4.21min

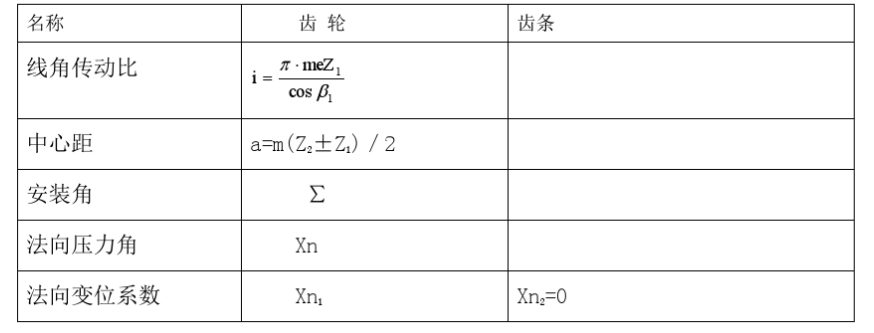

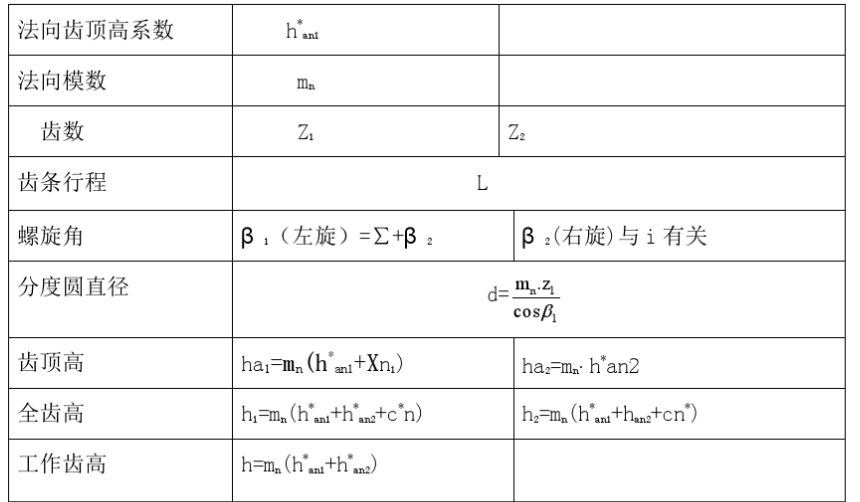

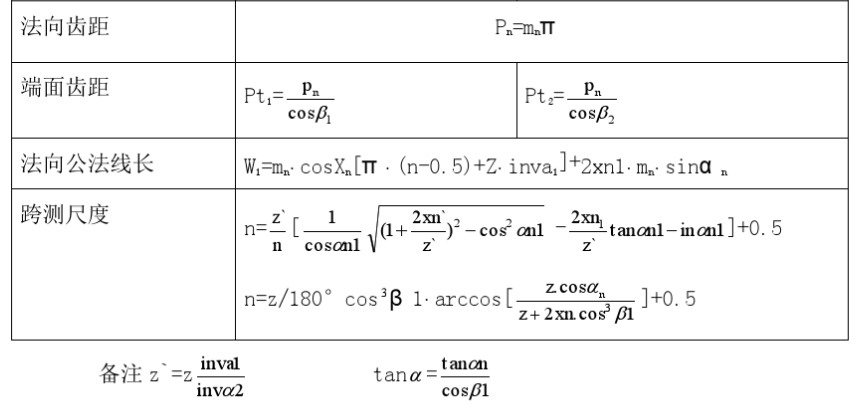

二�����、齒輪齒條幾何參數(shù)(線角傳動比�����、中心距�、安裝角、法向壓力角���、法向變位系數(shù)等)的計算: